碳化硅作为一种重要的结构陶瓷材料,凭借其优异的高温力学强度、高硬度、高弹性模量、高耐磨性、高导热性、耐腐蚀性等性能,不仅应用于高温窑具、燃烧喷嘴、热交换器、密封环、滑动轴承等传统工业领域,还可作为防弹装甲材料、空间反射镜、半导体晶圆制备中夹具材料及核燃料包壳材料。碳化硅优异的性能源自于其晶体结构和Si-C键的高度共价键特性(~88%),但强共价键性及低的扩散系数导致其难以烧结,即使在高温条件下致密化烧结也比较困难,那么如何制备出高性能碳化硅陶瓷呢?

碳化硅晶形结构及粉体制备

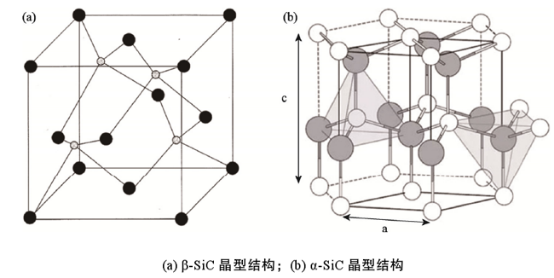

SiC主要有两种晶型,即低温稳定型的立方晶系β-SiC和高温稳定型的六方晶系α-SiC。

β-SiC 为面心立方(fcc)闪锌矿结构,围绕每个原子有4个等距离的异类原子,它们排在正四面体的顶角上;

α-SiC为纤锌矿结构,其中a原子作六方密堆积,b原子填充在a原子构成的四面体空隙中。

这两种晶体结构中SiC的基本单元都是互相穿插的[SiC4]和[CSi4]四面体,通过四面体的平行结合或者反平行结合,四面体共边形成平面层,并以顶点与下一叠层四面体相连形成三维结构。

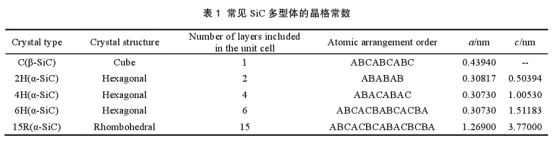

这种共价键四面体单元结构特点决定了SiC的晶体结构对称性较大,呈现出较强的各向异性,这使得其原子滑移面减少,不易引起变形,即使在高温下也有很高的强度。另外,由于结构单元层具有不同的堆垛方式,在α-SiC中衍生出不同的变体,其中最主要的是4H、6H、15R等,SiC多型体的晶格常数如下表。

目前较为成熟的工业化制备碳化硅粉末的方法有:

(1)Acheson 法:将高纯度石英砂或粉碎后的石英矿,与石油焦炭、石墨或无烟煤细粉均匀混合,通过石墨电极产生的高温加热至2000℃以上使其发生反应合成α-SiC粉体。

(2)二氧化硅的低温碳热还原法:将二氧化硅细粉与碳粉混和后,在1 500~1800℃温度下进行碳热还原反应,获得纯度较高的β-Si C 粉末,此方法类似于Acheson法,其差别在于合成温度较低,产生的晶体结构是β型,但还存在残留的未反应的碳和二氧化硅,所以需要有效的脱硅脱碳处理。

(3)硅碳直接反应法:金属硅粉与碳粉直接反应,在1000~1400℃生成高纯β-SiC粉。α-SiC粉体是目前碳化硅陶瓷产品的主要原料,而具有金刚石结构的β-SiC多用于制备精密研磨抛光材料。

碳化硅陶瓷烧结技术

【反应烧结】

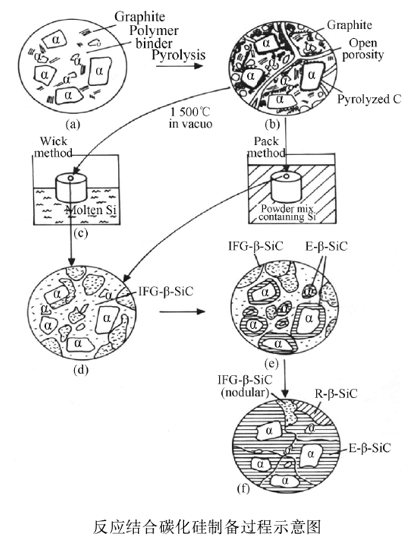

反应烧结碳化硅最早由P.Popper在上世纪50年代提出,工艺过程是将碳源和碳化硅粉混合,通过注浆成型,干压或冷等静压成型制备出坯体,然后进行渗硅反应,即在真空或惰性气氛下将坯体加热至1500℃以上,固态硅熔融成液态硅,通过毛细管作用渗入含气孔的坯体。液态硅或硅蒸气与坯体中C之间发生化学反应,原位生成的β-SiC与坯体中原有SiC颗粒结合,形成反应烧结碳化硅陶瓷材料。

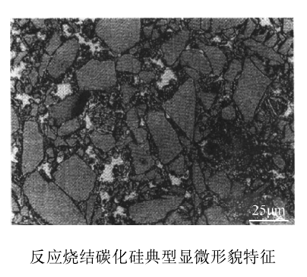

反应烧结碳化硅中存在大量游离硅,其典型显微形貌特征如图所示。

为获取性能更佳的反应烧结碳化硅,多采用改变碳源的尺寸及种类、碳化硅原料的粒径、坯体的孔隙率、烧结温度及保温时间等手段来实现。

反应烧结碳化硅的优势是烧结温度低、生产成本低、材料致密化程度较高,特别是反应烧结过程中几乎不产生体积收缩,特别适合大尺寸复杂形状结构件的制备。高温窑具材料、辐射管、热交换器、脱硫喷嘴等均是反应烧结碳化硅陶瓷的典型应用。

【常压烧结】

常压烧结碳化硅在不施加外部压力的情况下,在1.01×105Pa压力和惰性气氛条件下,通过添加合适的烧结助剂,在2000~2150℃间,可对不同形状和尺寸的样品进行致密化烧结。碳化硅的常压烧结可分固相烧结和液相烧结两种工艺。

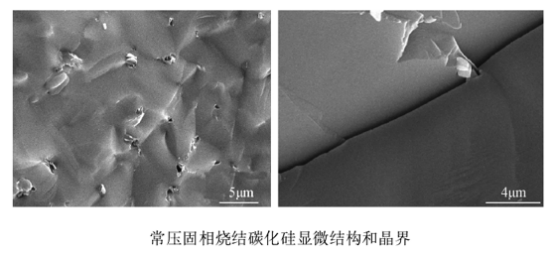

常压固相烧结化硅显微结构和晶界如下图所示。

固相烧结碳化硅能够达到较高的致密度3.10~3.15g/cm3,且没有晶间的玻璃相,拥有出色的高温力学性能,其使用温度能达到1600℃。但是须注意固相烧结碳化硅的烧结温度过高时,可能导致其晶粒过大而降低材料的抗弯强度。

液相烧结中液相的出现通常通过单个组分的熔化、两个或多个组分的共晶形成。液相的产生提供了高扩散率路径从而来提高烧结速度,所以液相烧结具有比固态烧结温度低的优点,且晶粒尺寸小,残留在晶间的液相将碳化硅陶瓷的断裂模式从穿晶断裂改变为沿晶断裂,从而提高了材料的抗弯强度及断裂韧性。

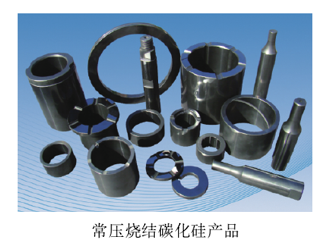

SiC的常压烧结技术已趋于成熟,其优势在于生产成本较低,对产品的形状尺寸没有限制,特别是固相烧结SiC陶瓷的致密度高,显微结构均匀,材料综合性能优异。工业上应用广泛的耐磨损耐腐蚀的密封环、滑动轴承等主要为常压烧结碳化硅。

【重结晶烧结】

重结晶碳化硅是指在高温下(2100~2300℃),通过表面扩散和蒸发-凝聚机理进行原子的传输和迁移,使SiC坏体烧结获得强度。这是由于凸面(正)和凹面(负)曲率之间的蒸气压不同,使得小尺寸SiC颗粒首先蒸发和再次择优沉积在较大SiC颗粒的近颈部表面处,即从带凸面小晶粒蒸发的物质在带凹面及平坦表面的晶粒处凝结,这样大晶粒颈部生长,小晶粒被消耗至消失,SiC晶粒直接结合,获得强度。

重结晶SiC 的高温烧成通常在石墨感应炉内进行,于1900℃颗粒表面扩散开始重结晶,获得最大强度的烧结温度在2150~2300℃。

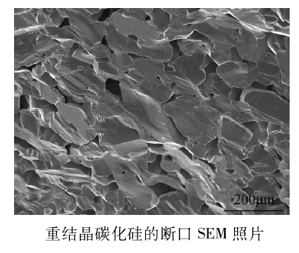

重结晶SiC具有以下特点:

(1)烧结过程中几乎没有体积收缩;

(2)重结晶SiC素坯经烧结后密度几乎不增加;

(3)重结晶SiC具有非常清晰洁净的晶界,不含玻璃相和杂质;

(4)烧成后的重结晶SiC制品含有10%~20%的残余气孔率。

重结晶SiC断口的扫描电镜照片如图所示。

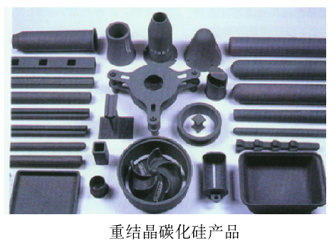

重结晶碳化硅具有优异耐高温性能和抗热震性。加之其良好高温导热性,因此是高温窑具、热交换器或燃烧喷嘴的理想候选材料。

【热压烧结】

热压烧结过程中提供的机械压力通过增强烧结初期颗粒的重排增加了致密化的驱动力,在达到相对较高的密度后,机械压力作用可降低孔隙度,同时抑制晶粒粗化。

与常压烧结相比,热压烧结可以在相对较低的温度下达到致密化烧结,从而形成良好的显微结构并改善其力学性能。同时采用烧结助剂与热压时,可显著缩短碳化硅的烧结时间和降低烧结温度。

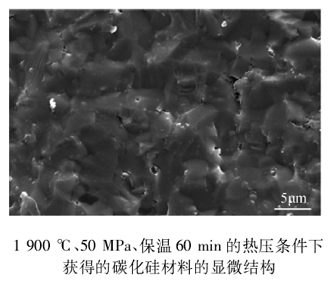

西安科技大学王晓刚等在α-SiC中加入一定量β-SiC,使用热压烧结在1900℃、50 MPa、保温60min制备碳化硅陶瓷,其显微结构如下图所示。可以观察到材料致密化程高,气孔基本排除干净,晶粒结合紧密,尺寸大小在3μm左右。

【热等静压烧结】

热等静压是利用惰性高压气体(如氩气)来促进材料致密化烧结的工艺,碳化硅粉末坯体在真空下被密封在一个玻璃或金属容器中。在热等静压过程中,样品被加热到烧结温度时,由压缩机保持数兆帕的初始气压。在加热过程中,气体压力逐渐升高,高达200MPa,使用等静压气体压力来消除材料内部气孔达到致密化。

【放电等离子烧结】

放电等离子烧结是利用脉冲电流作用于导电模具内试样,在短时间内烧结陶瓷的一种方法。当电流很大时,在样品中产生焦耳热及等离子体,在10min内就会达到快速致密化烧结。

虽然放电等离子烧结类似于热压,但它不是采用发热体的间接加热,而是电流对模具和粉体进行加热。放电等离子烧结可以同时向坯体施加单轴载荷和直流脉冲电流,从而使难以烧结的碳化硅在相对低的温度下达到致密化。另外,放电等离子烧结的时间非常短,使陶瓷材料的晶粒生长受到限制,从而保持细小均匀的晶粒。

【闪烧】

闪烧具有能耗低、烧结速度超快等优点,近年来也被应用于碳化硅的烧结研究。闪烧是指在加热炉中加热时,通过在样品上直接施加电压。一旦达到一定的阈值温度,电流的突然非线性增加快速产生焦耳热,样品可以在几秒钟内迅速产生致密化。

【振荡压力烧结】

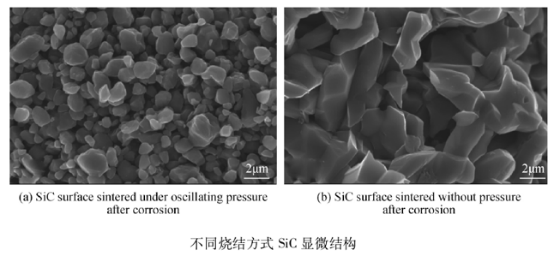

烧结过程中引入动态压力有利于打破颗粒中的自锁和团聚现象,减少气孔、团聚等缺陷的数量和尺寸,从而获得高致密度、细晶粒尺寸的均匀显微结构,制备出高强度高可靠性的结构陶瓷材料。基于这种新的烧结理念,清华大学谢志鹏研究团队提出在陶瓷粉末烧结过程中引入动态振荡压力替代现有的恒定静态压力这一思路,并将这个新型的烧结技术命名为振荡压力烧结。

该烧结技术不仅可以通过连续振荡压力产生的颗粒重排显著提高烧结前粉体的堆积密度,而且振荡压力为粉体烧结提供了更大的烧结驱动力,更加有利于促进烧结体内晶粒旋转和滑移、塑性流动而加快坯体的致密化,尤其是烧结进入后期,通过调节振荡压力的频率和大小,排除晶界处的残余微小气孔,进而完全消除材料内部的残余孔隙。

振荡压力烧结在温度远低于常压烧结的条件下获得了晶粒更小、气孔更少、性能优异的碳化硅陶瓷。